+86-13732282311

merlin@xcellentcomposites.com

Позвольте миру извлечь выгоду из составных материалов!

Свойства и приготовление керамического волокна

Керамические материалы обладают такими преимуществами, как высокая точка плавления, высокая твердость, отличная устойчивость к износу и устойчивость к окислению. Наряду с металлическими и полимерными материалами, они сегодня считаются одним из трех основных твердых материалов. Основываясь на их свойствах и приложениях, керамика может быть классифицирована на структурную керамику и функциональную керамику.

- Структурная керамика:Эти материалы характеризуются высокотемпературной сопротивлением, хорошей химической стабильностью, коррозионной стойкостью, высокой прочностью, высокой твердостью и хорошей теплопроводностью. Структурно они классифицируются на три типа: оксидную керамику, не оксидную керамику и композиты керамической матрицы.

- Функциональная керамика: Эта керамика используется для их немеханических свойств и широко применяется в области биотехнологии, аэрокосмической промышленности и энергетической разработки.

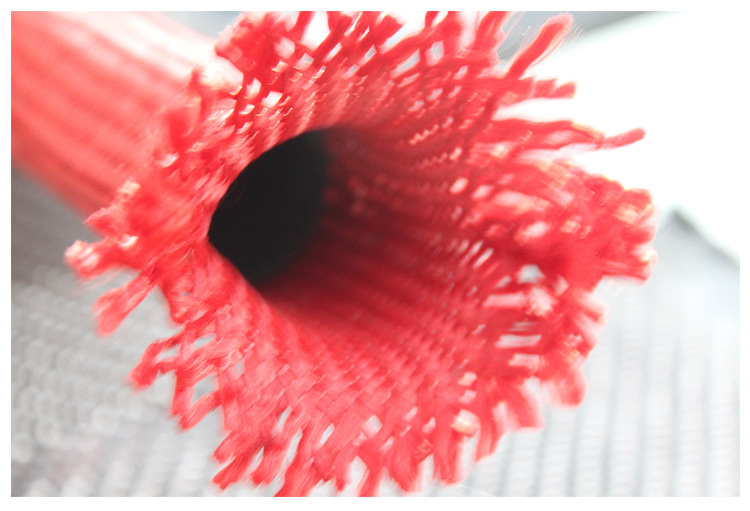

Как важный тип керамического материала, керамические волокна привлекли внимание к значительному исследованию. Они эффективно предотвращают распространение трещин в керамике под стрессом. Комбинирование керамических волокон с матрицей для создания керамических композитов керамической матрицы с керамической матрицей является эффективным способом повышения прочности керамической. Непрерывные керамические волокна, важнейший компонент этих композитов, примечательны их высокой выносливостью и силой, вызывая широкий интерес во всем мире.

С момента их первого применения в аэрокосмической промышленности в 1940 -х годах керамические волокна стали центром в промышленном применении. К 1950-м годам они вошли в производство промышленного масштаба. Исследования керамических волокон в Китае начались в начале 1970 -х годов, причем методы изготовления созревали к началу 1990 -х годов.

При наличии нескольких методов подготовки керамические волокна предлагают такие преимущества, как высокотемпературное сопротивление, превосходная тепловая стабильность, легкие свойства, низкая теплопроводность, низкая удельная теплоемкость и сопротивление механическим вибрациям. В результате они были широко приняты в разных отраслях, включая машины, металлургию, химическую обработку, нефть, керамику, стекло и электронику.

Эта статья посвящена методам подготовки и свойствам керамических волокон, предоставляя понимание их будущих направлений развития и исследований.

1. Свойства и применениеКерамические волокна

1.1 типы керамических волокон

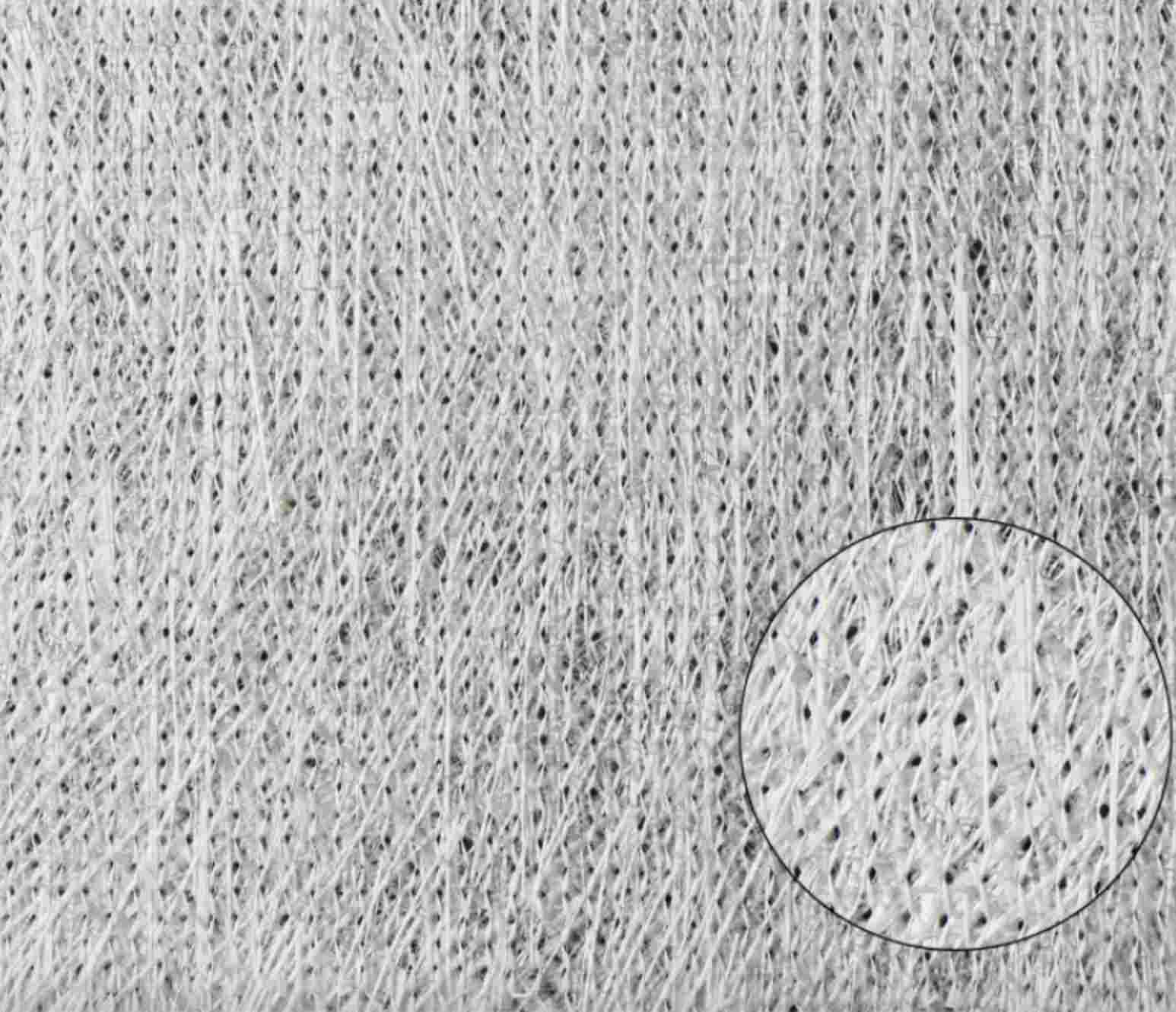

Керамические волокна представляют собой легкие, волокнистые рефрактерные материалы с длиной волокна в диапазоне от 100 до 250 мм и диаметром от 2 до 5 мкм. Эти волокна известны своим низким весом, высокотемпературным сопротивлением, низкой теплоемкостью и превосходными теплоизоляционными свойствами, что делает их широко используемыми в аэрокосмической и нефтехимической промышленности.

Керамические волокна могут быть классифицированы на основе различных критериев:

По микроструктуре:

- Кристаллические волокна

- Стеклянные волокна (например, SIO₂и ал₂О₃как типичные примеры)

Химическим составом:

- Оксидные волокна

- Не оксидные волокна (например, SIC и SI₃Не₄)

По рабочей температуре:

- Керамические волокна с низкой степенью (800-1100°В)

- Керамические волокна среднего класса (1100-1300°В)

- Высококлассные керамические волокна (1300-1500°В)

1.2 Применение керамических волокон

Теплоизоляционные материалы

Керамические волокна могут противостоять температуре до 1500°C и предлагайте отличную теплоизоляцию из -за их уникальной структуры, состоящей из твердых волокон и воздушных карманов. Эта структурная композиция значительно повышает теплостойкость, одновременно обращаясь к плохой прочности обычных рефрактерных материалов. В результате продукты керамического волокна широко используются в стенах промышленных печи и строительных материалах.

Высокотемпературные фильтрационные материалы

Из-за их большой удельной площади поверхности и высокой эффективности фильтрации фильтры на основе керамического волокна обеспечивают превосходную тепловую стабильность, химическую стабильность и сопротивление теплового удара. Эти свойства делают керамические волокна очень применимыми при очистке воздуха, очистке сточных вод и фильтрации дымохода.

Звукопоглощание и шумоподобные материалы

Керамические волокна демонстрируют отличные звуковые и шумосообразующие свойства. Когда звуковые волны проходят через материал, они взаимодействуют с воздухом, захваченным в порах волокна, вызывая рассеяние энергии за счет вязкого трения и теплопроводности. Эти свойства делают керамические волокна очень подходящими для строительства и транспортных применений.

Катализатор материалов для носителей

Керамические волокна обеспечивают большую конкретную площадь поверхности, высокую пористость и превосходную каталитическую эффективность, что делает их идеальными для использования в качестве носителей катализатора в реакциях, контролируемых диффузией. Низкая диффузионная стойкость катализаторов на основе керамического волокна повышает эффективность реакции, подчеркивая их большой потенциал в каталитических применениях.

Усиление и укрепление материалов

Одним из главных недостатков керамики является их хрупкость. Тем не менее, керамические волокна эффективно повышают жесткость, что делает их идеальным материалом для подкрепления. Обычно используемые усиливающие керамические волокна включают AL₂О₃длинные волокна и длинные волокна SIC, которые также применяются в усилении металла.

Новые функциональные материалы

Благодаря их разнообразным преимуществам, керамические волокна находят приложения в новых областях, таких как:

- Высокотемпературные сверхпроводящие материалы

- Дальние инфракрасные волокна

- Проводящие волокна

Эти разработки открывают новые возможности для использования керамических волокон в передовых материалах и технологических приложениях.

2. Типичные типы керамических волокон

Существует несколько методов приготовления керамических волокон, в том числе:

- Расплавлять вращение

- Экструзия вращения

- Прописывание решения

- Сол-гель метод

- Химическая реакция пара

- Химическое осаждение паров (сердечно -сосудистые заболевания)

- Электроспиннинг

- Решение дует вращение

- Полимерное преобразование

- Гидротермальный синтез

Используя эти методы, могут быть произведены различные типы керамических нановолокон. Керамические волокна в основном классифицируются на оксидные керамические волокна и не оксидные керамические волокна. Ниже приведены некоторые ключевые типы керамических нановолокон.

2.1 оксидные керамические волокна

2.1.1 Циркония (Zro₂) Нановолокна

Циркония (Zro₂) имеет ультра-высокую точку плавления 2700°C и остается стабильным даже в 1900 году°C, демонстрируя отличную химическую стабильность и устойчивость к реакциям с расплавленными металлами, такими как алюминий, платина, железо и никель. Это также обладает:

- Высокая электрическая стойкость

- Высокий показатель преломления

- Коррозионная стойкость

- Низкий коэффициент термического расширения

Zro₂существует в трех кристаллических фазах, которые переходят при разных температурах:

- Моноклинная (низкая температура)

- Тетрагональный (выше 1100°В)

- Кубический (выше 1900 года°В)

Однако во время охлаждения циркония претерпевает 8% расширения объема, вызывая структурную нестабильность. Чтобы предотвратить это, стабилизаторы, такие как Y₂О₃Добавляются CAO и MGO.

Методы подготовки

В 1996 году Oppermann et al. успешно синтезировал непрерывный Zro₂Волокна с использованием следующего метода:

- Гидролиз изопропоксида циркония для получения ZRO₂осадок.

- Осадок промывали, отфильтровали и растворяли в соляной кислоте, образуя золь циркония.

- Сола смешивали с ацетатом и ПВА иттрия, за которым следовали центрифугирование и фильтрация, что дает ZRO₂непрерывные волокна.

Однако Zro₂Волокна часто бывают короткие и толстые, ограничивая их применение за пределами теплоизоляции.

Электроспиннинг для Zro₂Нановолокны

Более продвинутый метод, объединяющий электроспиннинг и золь-гель₂нановолокны.

Shao et al. Используется оксихлорид PVA и циркония в качестве предшественников для создания 50-200 нм Zro₂нановолокны.

Wang et al. нанесенный удар, чтобы создать ZRO₂Губки нановолокна с превосходными механическими характеристиками.

Rodriguez-Mirasol et al. Используется ацетат PVP и циркония с электроспиннинг для получения ZRO₂Нановолокны для каталитических применений.

2.1.2 Barium Titanate (Batio₃) Нановолокна

Barium Titanate (Batio₃) широко используется в электронной керамике из -за ее исключительных свойств. Это пьезоэлектрическая керамика без свинца, среди самых ранних и наиболее коммерчески используемых электронных керамиков.

Структурные свойства

Кристаллическая структура: abo₃Перовский структура

Две хрустальные фазы:

- Тетрагональная (низкая температура)

- Кубический (выше температура CURIE)

Ключевые свойства:

- Низкие диэлектрические потери

- Высокая диэлектрическая постоянная

- Сегроэлектричество и пьезоэлектричество

Методы подготовки

Сол-гель метод:

- Lu et al. Успешно синтезировал Batio₃волокна с овальными поперечными сечениями и диаметрами 5-10μм

Тем не менее, этот метод дает волокна с низкой плотностью и слабой вязкостью, ограничивая их механические характеристики.

Исследователи улучшили плотность волокна, допинги с такими элементами, как кальций и магний.

Электроспиннинг + высокотемпературное спекание:

- Jiang et al. синтезированный батио₃Нановолокны и изучали изменения морфологии в различных условиях спекания.

- Yuh et al. Используемый ацетат бария и тетрабутил титанат, производящий Batio₃Нановолокна 80-190 нм в диаметре через электроспиннинг.

2.1.3 Нановолокна оксида цинка (ZNO)

Оксид цинка (ZNO) естественным образом образует вюрцзитную (шестиугольную) структуру и обладает значительными электронными и оптическими свойствами.

Ключевые функции

- Высокая энергия связывания экситонов

- Прямая полосатая полоса (3,37 эВ)

- Отличные пьезоэлектрические и пироэлектрические свойства

- Превосходная теплопроводность и твердость

- Сильная электромеханическая связь

Приложения

- Умные демпферы и датчики

- УФ -детекторы

- Оптоэлектроника

Методы подготовки

1Шаблон с помощью роста

ZnO депонируется в контролируемой ограниченной среде, а шаблоны позже удаляются.

Li et al. синтезировано 15-90 нм массивы Zno волокна с использованием этого метода.

Недостаток: Трудно точно контролировать состав волокон, а удаление шаблонов может повредить морфологию волокна.

2Рост фазы пара

Общие методы:

- Тепловое испарение

- Пары-жидкий солид (VLS) рост

- Химическое осаждение паров (сердечно -сосудистые заболевания)

Wang et al. Создал различные наноструктуры ZnO посредством термической сублимации.

Ян и соавт. Синтезированные наноструктуры ZnO, подобные Comb, посредством химического переноса и конденсации химического пара.

Недостатки:

Высокая температура реакции

Сложный отбор катализатора

Возможное загрязнение от катализаторов

3Решения на основе методов

Низкоэнергетический процесс, широко используемый.

Wang et al. синтезировали множественные морфологии ZnO при 75-90°C.

4Электроспиннинг

Впервые применяется к нановолокнам ZnO в 2004 году.

Yang & Viswanathamurthi использовали ацетат цинка и PVA для производства непрерывных нановолокнов ZnO.

Wang et al. достигли высоконифортируемых нановолокон ZnO (диаметр ~ 150 нм).

2.1.3.2 Модификации ZnO нановолокна

Чтобы расширить приложения ZNO, исследователи сосредоточены на трех методах модификации:

1Допинг

Типы допинга:

- Примеси доноров (проводимость N-типа)

- Примеси акцептора (проводимость P-типа)

- Легирование редкоземельного здания (улучшение оптических свойств)

- Допинг переходного металла (магнитные свойства)

Общие допаты: al, in, sn

2Модификация поверхности

Увеличивает поверхностную реакционную способность и диапазон спектрального отклика.

Используется для ультрафиолетовых детекторов, фотоприемников, газовых датчиков и антибактериальных покрытий.

3Композиты

Композитные нановолокон ZnO улучшают оптические, электрические и каталитические характеристики.

Типы:

- Zno-Metal Composites

- Знополимерные композиты

- Zno-secemonductor Composites

Структуры: ядро-оболочка, гетеропереход, покрытые структуры.

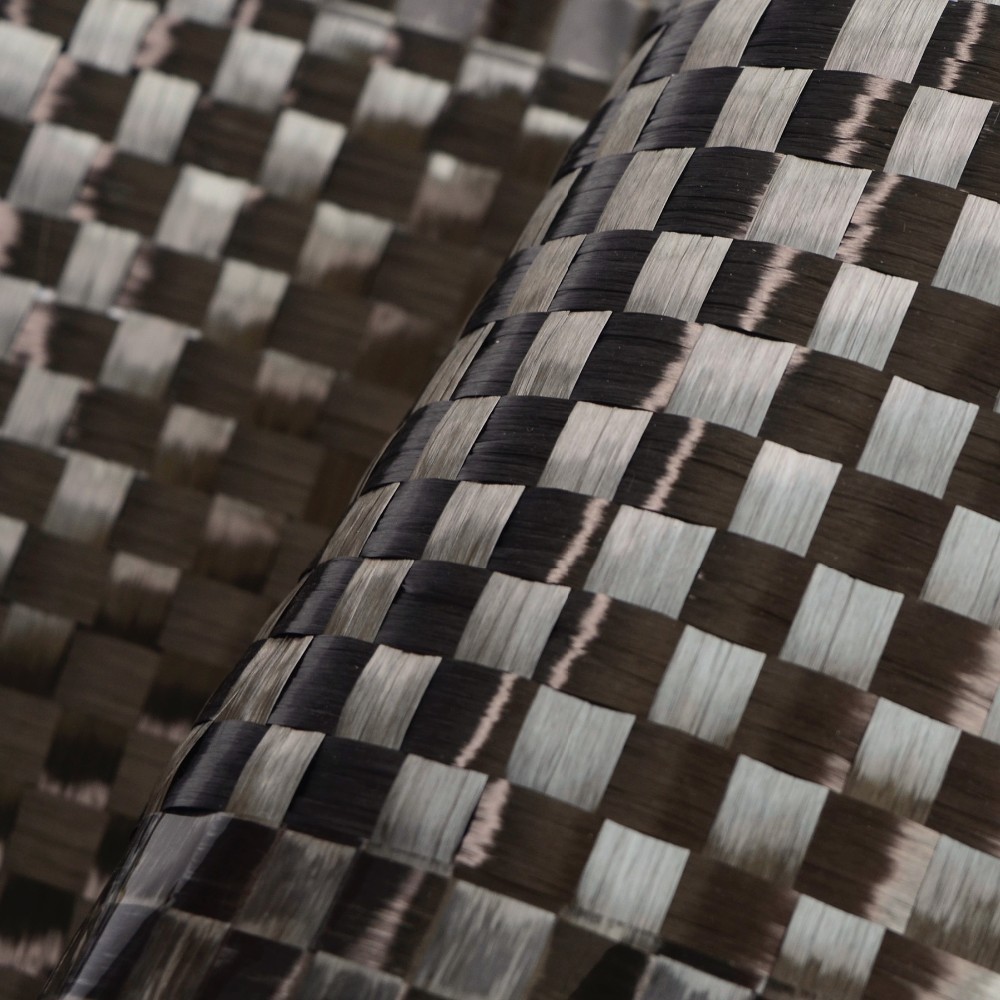

2.1.4 Оксид алюминия (AL₂О₃) Нановолокна

2.1.4.1 Свойства AL₂О₃Нановолокны

Оксид алюминия (AL₂О₃) волокна являются типом высокопроизводительных неорганических волокон. Они классифицируются на:

Длинные волокна (непрерывные волокна)

- Короткие волокна

- Усы

Длинные волокна (непрерывные волокна)

- Обладать высокой прочностью растяжения.

- Предложите превосходную высокотемпературную сопротивление, коррозионную стойкость и низкую теплопроводность.

- Может быть получен из порошков оксида металла, неорганических солей, воды и полимеров.

- Легко изготавливать с низкими требованиями к оборудованию.

Короткие волокна

- Состоит из микрокристаллов, объединяя как кристаллические, так и волокнистые свойства.

- Употребляйте превосходное сопротивление термическому шоку, что делает их идеальными для высокотемпературных изоляционных материалов.

Усы

- В основном используется в функциональных материалах благодаря их уникальным свойствам.

2.1.4.2 Методы подготовки AL₂О₃Нановолокны

Есть несколько методов подготовки для AL₂О₃Нановолокны, в том числе:

(1) Метод расплавления вращения

Производит волокна с низким AL₂О₃содержание.

Процесс:

- Неорганический оксид расплавляется с использованием электрического нагрева.

- Расплавленный материал развернулся в AL₂О₃нановолокны.

Преимущества:

- Простые, недорогие и простые в эксплуатации.

- Не требуется высокотемпературное спекание, предотвращая рост зерна.

Недостатки:

- Как Al₂О₃Содержание увеличивается, вязкость расплава повышается, что затрудняет образование волокна.

(2) Сол-гель метод

Процесс:

- Алюминиевые алкоксиды или неорганические соли служат сырью.

- Органические кислоты действуют как катализаторы с образованием раствора Sol.

- SOL обрабатывается в волокна с использованием различных методов вращения.

- Тепловая обработка превращает гелевые волокна в AL₂О₃керамические волокна.

Преимущества:

- Производит волокна однородного диаметра с высокой механической прочностью.

Пример:

Cao et al. успешно синтезированный равномерный, высокопрочный AL₂О₃волокна с использованием этого метода.

(3) Метод пропитки

Использует гидрофильные вискозные волокна в качестве матрицы волокна.

Матрица погружена в раствор, содержащий неорганические алюминиевые соли.

После сушки, спекания и ткачества, Ал₂О₃Волокна получаются.

Преимущества:

- Может производить волокна различных морфологий с высокой силой.

Недостатки:

- Высокие производственные затраты, ограничивая крупномасштабные приложения.

(4) Метод суспензии (метод DuPont)

Процесс:

Порошок оксида алюминия диспергируется в воде.

Диспсеры, реологические модификаторы и спекание добавляются, чтобы сформировать единую суспензию.

Суспензии экструдируют в волокна, сушены₂О₃волокна.

Пример:

- Mitsui Mining в Японии использовала этот метод для производства 95% Al₂О₃непрерывные волокна.

Преимущества:

- Производит нановолокна одинакового размера с относительно большими диаметрами.

(5) Метод электроспиннинга

- Panda et al. Успешно синтезировал 20-50 нм Пористое Ал₂О₃Нановолокны с использованием электроспиннинга.

- Azad et al. комбинированное электроспиннинг и высокотемпературное спекание для получения высокой чистотыα-Ал₂О₃волокна (~ 150 нм в диаметре).

2.1.5 Сплошные электролитные керамические волокна

Твердые электролиты имеют:

- Высокая ионная проводимость

- Хорошая химическая стабильность

- Отличная совместимость с электродными материалами

Эти материалы имеют решающее значение для твердотельных батарей, улучшая:

- Срок службы батареи

- Плотность энергии

- Безопасность (по сравнению с органическими жидкими электролитами)

Преимущества 1D нановолокон в твердых электролитах

- Действовать как эффективные пути переноса электронов.

- Высокая площадь поверхности увеличивает контакт между электродом и электролитом, сокращая время зарядки/разрядки.

- Может приспособиться к расширению объема, улучшая срок службы батареи и предотвращение ухудшения.

Общие электролиты оксида твердого вещества

- Гранатные конструкции

- Перовските типа структуры

Примечательное исследование

- Fu et al. Использованный электроспиннинг и высокотемпературное спекание для приготовления нановолокнов LLZO (литий-лантановый оксид циркония).

- Они создали первую 3D-литий-ионную проводящую керамическую сеть, которая обладает исключительными характеристиками в литий-ионных батареях и системах хранения энергии.

- Лю и соавт. Разработанные композитные наноцерамические волокна LLTO (литий -лантанум).

- Органируя нановолокны LLTO в параллельной структуре, они значительно улучшили ионную проводимость в твердых электролитах.

2.2 Керамические волокна, не оксидные, керамические волокна

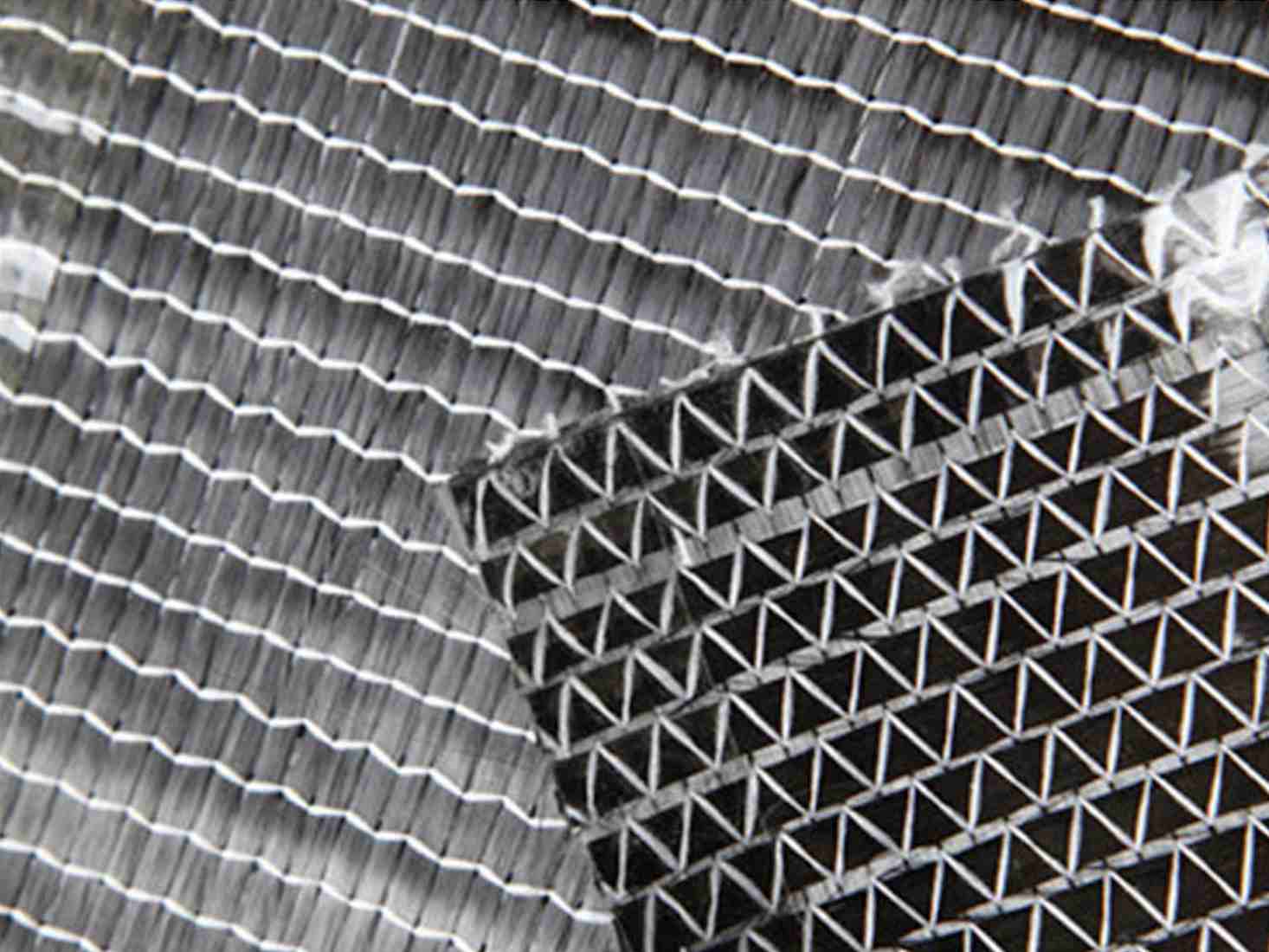

Кремниевые карбид (SIC) нановолокны являются репрезентативным типом керамического волокна, не оксидного керамического волокна. В этом разделе подробно описываются свойства и методы подготовки нановолокна SIC.

2.2.1 Свойства нановолокон SIC

Кремниевые карбидные волокна, состоящие из углерода и кремния, представляют собой высокопроизводительные керамические материалы. Они классифицируются на:

- Непрерывные волокна SIC

- SIC Weskers

Ключевые свойства нановолокон SIC

Высокая сила волокна

Отличная химическая коррозионная устойчивость

Превосходное высокотемпературное сопротивление

Высокий модуль

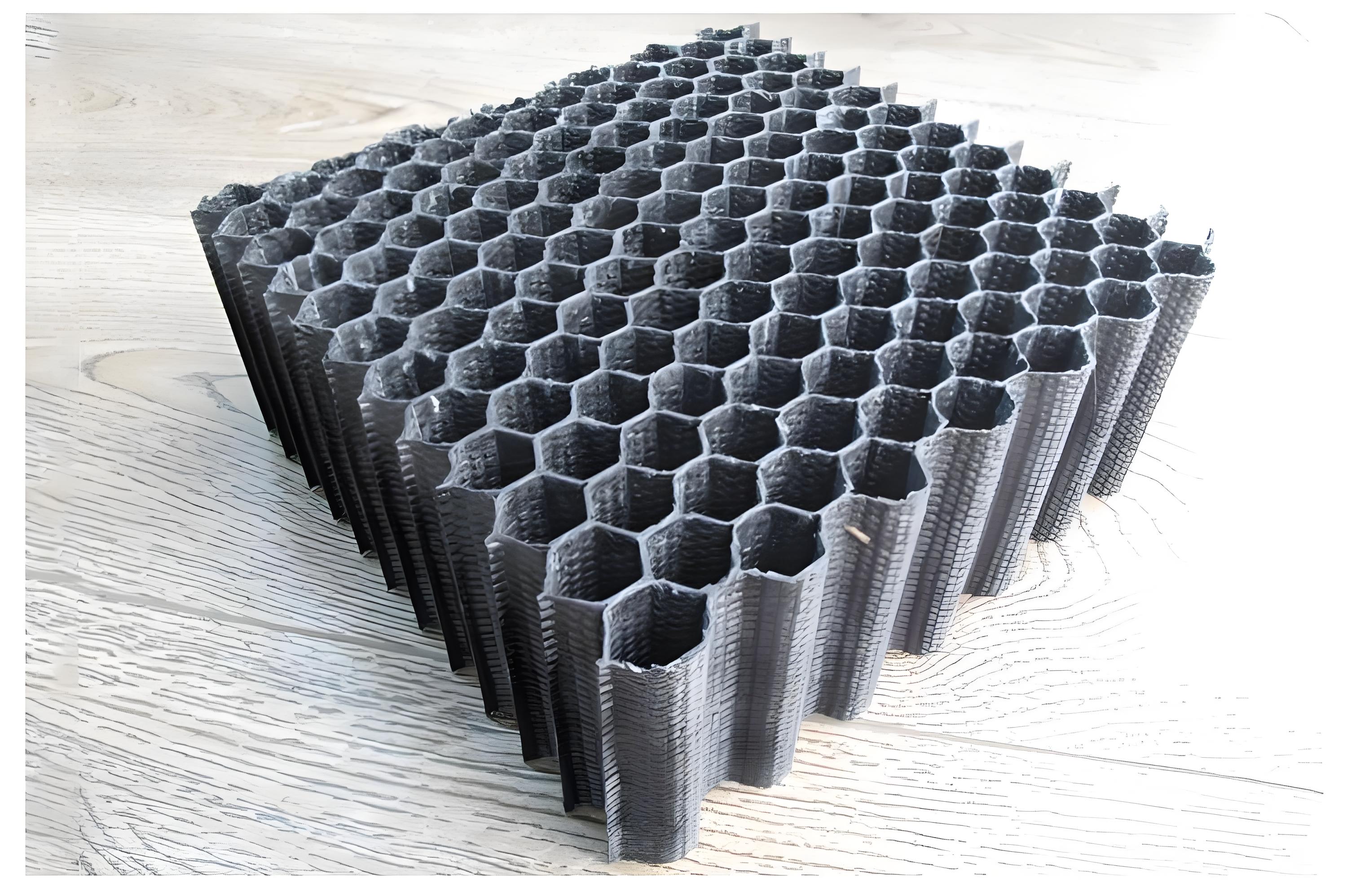

Ceramic Matrix Ceramic Matrix Ceramic Composites-это важный класс передовых керамических материалов, широко используемых в высокотехнологичных отраслях, в том числе:

- Aerospace: используется в качестве материалов для тепловой структуры и тепловых защитных материалов для космического корабля.

- Высокопроизводительные двигатели: используются в термических структурных компонентах высокотемпературных двигателей.

- Ядерные реакторы: волокна SIC используются в качестве материалов первой стены в ядерных слияниях.

- Гражданские приложения: найдено в различных промышленных приложениях.

2.2.2 Методы подготовки нановолокна SIC

Существует несколько методов синтеза нановолокон SIC, в том числе:

(1) Химическое осаждение паров (ССЗ)

Самый ранний метод синтеза нанопроволок SIC.

Производит волокна SIC с высокой чистотой с отличной термостойкой и сопротивлением ползучести.

Тем не менее, волокна CVD SIC трудно включить в композитные материалы.

Пример:

В 1990 году Ши Нанлин и его коллеги из Китайской академии наук успешно синтезировали нановолокны SIC через сердечно -сосудистые заболевания.

Полученные волокна имели защитное покрытие, снижая чувствительность к повреждению поверхности, что повышает механические характеристики.

(2) Метод преобразования предшественников

Впервые разработано в 1975 году профессором Яджимой'S Команда в Университете Тохоку, Япония.

Включает в себя четыре ключевых шага:

- Синтез предшественника

- Расплавлять вращение

- Не мельтинговое лечение

- Высокотемпературное спекание

Пример:

Национальный университет оборонной технологии (Китай) успешно разработал волокна SIC с отличными механическими свойствами, используя этот метод.

(3) активированУглеродное волокно Метод преобразования

Производит волокна SIC с прочностью растяжения, превышающей 1000 МПа.

Процесс:

- Органические волокна обрабатываются для получения активированных углеродных волокон.

- Углеродные волокна реагируют с газообразным оксидом кремния, превращая их в волокна SIC.

- Полученные волокна SIC подвергаются термической обработке, образуя нановолокна SIC.

(4) Метод электроспиннинга

- Li et al. Успешно синтезировал нановолокна SIC с полыми структурами с использованием электроспиннинга.

- Wang et al. Используется TEOS (тетраэтил -ортосиликат) в качестве кремниевого источника и PVP (поливинилпирролидон) в качестве вращающегося помощи, создавая 200 нм непрерывные нановолокна SIC.

3. Future Outlook

Благодаря непрерывным технологическим достижениям и промышленным развитию, керамические волокна находят все большее применение в аэрокосмической, военной и гражданской промышленности. Тем не менее, современные продукты керамического волокна имеют простые структуры и относительно низкую стоимость, ограничивая их потенциал.

Ключевые будущие события:

1Улучшение процессов производства керамического волокна

Оптимизация методов синтеза волокна будет иметь решающее значение для повышения производительности волокна.

2Включение нанотехнологий

В качестве ключевой технологии 21-го века нанотехнология может значительно повысить производительность керамического волокна.

3Миниатюризация и повышение производительности

Сокращение диаметров волокна до наноразмерного может значительно улучшить механические и тепловые свойства.

Это позволит применять более широкие применения в передовых материалах и на основе нанотехнологий.

Заключение

Продолжение развития керамических волокон обещает захватывающие перспективы и широкие применения в разных отраслях.

Читать далее:Искусство и наука о композитном строчке и строке углеродного волокна

Популярные композитные материалы

Популярные композитные материалы

Композиты знаний в центре

Композиты знаний в центре